Fabrication additive : l’IRT M2P lance le projet NEMO (NExt alM finishing prOcesses)

S’inscrivant dans la continuité du projet AFTER ALM achevé en décembre 2021, le projet NExt alM finishing prOcesses (NEMO) ambitionne de lever d’importants verrous liés au post-traitement des pièces à géométrie complexe produites par fabrication additive. Au cœur de la démarche de « Smart Manufacturing » et d’Usine du Futur, le projet s’attachera notamment à la montée en maturité et à l’optimisation de procédés de parachèvement développés dans le cadre d’AFTER ALM en vue d’un transfert technologique chez les partenaires industriels.

L’essor de la fabrication additive pour la conception de pièces fonctionnelles à haute valeur ajoutée destinées à l’industrie est en plein développement. Les états de surface obtenus post fabrication additive nécessitent des opérations de finition pour lesquelles les procédés classiques par usinage ne sont pas toujours adaptées (problème d’accessibilité pour les pièces de géométries complexes).

L’étape de post-traitement peut représenter un frein technologique majeur pour la production par fabrication additive de pièces fonctionnelles métalliques à caractéristiques maîtrisées et reproductibles.

En réponse à cet enjeu, le projet AFTER ALM, porté principalement par les secteurs de l’aéronautique et du naval, a permis de développer, d’investiguer et d’évaluer 7 procédés de parachèvement soustractifs et nivelant (jusqu’à TRL3-4). Si les travaux menés dans ce projet ont permis d’atteindre des niveaux de rugosité Sa compris entre 1µm et 6µm en fonction des procédés de parachèvement, certains verrous technologiques doivent encore être levés tels que la compatibilité de ces technologies avec le traitement de pièces à géométrie complexe.

Dans les quatre prochaines années, le consortium du projet NEMO, composé de 22 partenaires industriels des secteurs de l’aéronautique, du naval ainsi que du médical et de 3 laboratoires académiques, va accélérer ces travaux à travers 7 briques technologiques :

Finalisation des travaux de R&D initiés dans le cadre du projet AFTER ALM

Le projet NEMO envisage l’étude et le développement de procédés présentant un potentiel élevé en termes de performances, de reproductibilité, de robustesse, de capacité à traiter différents types de matériaux et de géométries complexes. Il s'agira également d'assurer la conservation de l’intégrité géométrique de la pièce et respecter les contraintes environnementales.

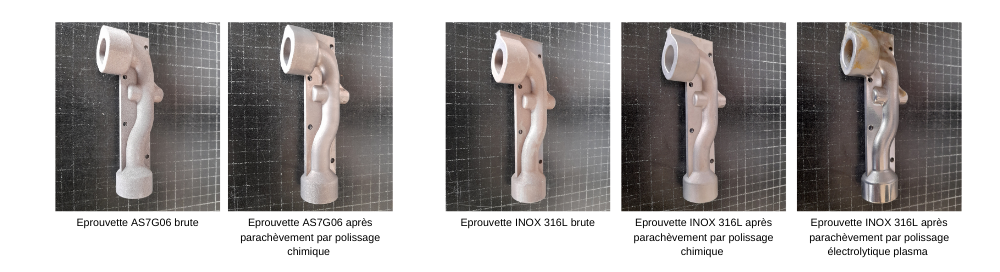

Trois procédés en voie humide issus d’AFTER ALM (polissage chimique, polissage électrolytique et polissage électrolytique plasma) vont faire l’objet d’une montée en maturité jusqu’à TRL6 à travers le traitement d’éprouvettes technologiques, de chimères, ou encore de démonstrateurs :

Pour assurer le transfert industriel de ces procédés, différentes étapes seront respectées pour chacun d’entre eux :

- Transfert des procédés vers l’échelle pilote (bains de 65L) ;

- Définition des bornes d’utilisation des procédés de parachèvement en pilote (bains de 65L) ;

- Adaptation des conditions de mise en œuvre au traitement de pièces à géométrie complexe ;

- Transfert des procédés depuis l’échelle pilote (bains de 65L) vers l’échelle industrielle (bains de 400 – 600L) ;

- Adaptation des paramètres procédés à d’autres nuances de matériaux.

Influence de la paramétrie de fabrication des pièces issues de fabrication additive

Le projet AFTER ALM a permis de mettre en lumière toute l’importance de la paramétrie de fabrication des pièces issues de fabrication additive vis-à-vis de leur comportement lors de l’étape de parachèvement. En effet, la nature du traitement thermique conditionne la microstructure et donc l’état métallurgique. Cette partie du projet s’attachera à étudier et à évaluer l’influence de différents paramètres tels que :

- La nature du procédé d’élaboration. Trois procédés seront investigués, il s’agit des procédés SLM (Selective Laser Melting), LMD-poudre (Laser Metal Depostion) et WAAM (Wire Arc Additive Manufacturing) ;

- Le type de traitement thermique appliqué ;

- La paramétrie de fabrication.

Exploration de technologies innovantes

Certains procédés de parachèvement non évalués au cours du projet AFTER ALM feront l’objet de travaux exploratoires en vue d’évaluer notamment leur capacité à traiter de manière homogène des éprouvettes technologiques à géométrie complexe :

- Le polissage chimique de finition, avec entre autres l’objectif d’atteindre des niveaux de rugosité Sa de l’ordre de 1µm ;

- Deux procédés dits de « tribofinition 2.0 » : le procédé PEMEC (polissage électro-mécano-chimique) breveté par l’ENISE et le CETIM qui couple la tribofinition conventionnelle et l’électropolissage, et le procédé SHINING issu d’un projet propre mené par l’IRT M2Pet développé par la société ABC SWISSTECH ;

- Le procédé de superfinition Dry Lyte Electropolishing (Dlyte) breveté par la société GPA Innova, apparenté à de l’électropolissage par voie sèche.

Ces travaux seront menés durant plusieurs mois et feront l’objet en cours de projet d’une décision pour statuer sur la poursuite ou non des développements, et envisager le transfert de ces technologies chez les partenaires industriels du projet NEMO. D’autre part, un benchmarking et une veille technologique seront menés tout au long du projet pour tenter d’identifier de nouvelles technologies innovantes susceptibles de répondre aux problématiques liées à l’état de surface des pièces issues de fabrication additive.

Aide au dimensionnement

L’essor et la progression spectaculaire de la fabrication additive lors de ces dernières années impliquent parfois des difficultés pour les donneurs d’ordres à spécifier un cahier des charges en termes d’états de surface pour leurs applications. Aussi, des travaux d’aide au dimensionnement sont prévus dans le cadre du projet NEMO en vue de préciser les niveaux de rugosité de surface à atteindre en fonction des applications.

Plus précisément, trois propriétés fonctionnelles seront investiguées : le transfert thermique, l’écoulement de fluides et le comportement mécanique en fatigue. D’autre part, en vue d’aider les bureaux d’études à la conception des pièces en fabrication additive, des travaux de modélisation numérique basés sur la construction de modèles prédictifs sont prévus, notamment pour le polissage chimique. L’objet de ces travaux consistera à homogénéiser le parachèvement sur l’ensemble d’une pièce à partir d’un plan CAO, y compris dans les zones difficiles d’accès, ce qui permettra également de limiter les surépaisseurs et donc les coûts de production de la pièce.

Parachèvements sur pièces WAAM

Le projet AFTER ALM s’est principalement focalisé sur le parachèvement de pièces produites par SLM. Toutefois, le besoin de fabriquer des pièces avec des dimensions de plus en plus importantes (de l’ordre de plusieurs mètres parfois) nécessitent l’emploi d’autres technologies de production.

A ce titre, l’un des enjeux du projet NEMO consistera à identifier et à évaluer la capacité de certains procédés de parachèvement à polir des éprouvettes produites par WAAM. A l’issue de la réalisation d’une première cartographie mise en œuvre sur des éprouvettes simples (murs), les procédés présentant les performances les plus intéressantes seront sélectionnés et feront l’objet de développements complémentaires.

Recyclage & Analyse de Cycle de Vie (ACV)

Actuellement, les impacts environnementaux et sociaux potentiels des activités représentent un défi majeur pour les industriels. Le développement de matériaux innovants implique souvent des empreintes environnementales significatives.

Fort des activités menées dans ces domaines par l'IRT M2P, le projet NEMO comprendra une étude approfondie d’analyse du cycle de vie des procédés de parachèvement afin d’évaluer leurs impacts sur l’environnement et identifier des solutions pour les réduire. La gestion des bains de traitements fera également l’objet d’une attention particulière avec pour objectif la régénération et le traitement de ces bains via des méthodes facilement transposables à l’échelle industrielle, et le calcul des ROI (Return on Investment) associés.

Travaux transverses

En complément des briques technologiques précédemment citées, des travaux transverses seront réalisés avec une attention particulière portée sur le développement de combinaisons de procédés, avec l’objectif d’atteindre des niveaux de rugosité très faibles (1 µm) sur des éprouvettes à géométrie complexe, tout en préservant leur intégrité géométrique. Par ailleurs, des travaux seront également mis en œuvre en vue d’évaluer la capacité des procédés de parachèvement à enlever les supports de fabrication et nettoyer les pièces après fabrication additive.

A terme, l’objectif du projet NEMO consistera à promouvoir des briques technologiques robustes indispensables pour le parachèvement des pièces issues de fabrication additive et de géométrie complexe. Par ailleurs, il visera à démontrer que ces procédés se présentent comme une solution viable pour le déploiement de la fabrication additive dans différents secteurs (aéronautique, naval, médical, etc.) et cela, pour différents acteurs de la chaine industrielle (donneurs d’ordres, fabricants, applicateurs).

En développant des procédés innovants jusqu’à TRL6 en vue d’un transfert industriel, NEMO soutiendra le déploiement de la filière de la fabrication additive vers les domaines industriels les plus exigeants et lui permettra d’être un levier d’innovation et de gain de compétitivité.